Trattando l’argomento della purezza dell’aria abbiamo visto che uno dei principali contaminanti è il vapore acqueo che si condensa.

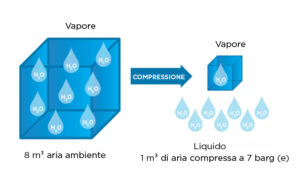

L’aria aspirata da un compressore è umida (anche in presenza di un clima secco), la compressione e l’aumento della temperatura incrementano la capacità dell’aria di trattenere il vapore acqueo.

In un moderno compressore l’aria compressa, già prima che sia inviata all’impianto, viene raffreddata per un migliore utilizzo. L’abbassamento della temperatura produce la condensazione del vapore acqueo, che insieme ai vapori di olio e agli altri contaminanti creano una condensa liquida aggressiva che può causare corrosione nella distribuzione e problemi ai macchinari e ai prodotti finali.

La quantità di vapore acqueo presente nella compressione dipende principalmente da tre fattori:

-La quantità di aria aspirata

-La pressione di lavoro dell’impianto

-L’umidità dell’aria aspirata

La quantità maggiore del vapore acqueo prodotto dalla compressione viene eliminato abbassando la temperatura dell’aria compressa permettendo la “condensazione” dello stesso. Il prodotto della condensazione (che chiamiamo “condensa”) è un liquido composto da acqua, olio e contaminanti aspirati dal compressore che deve essere separato dall’aria compressa, scaricato ed eliminato.

Per avere un’idea della condensa prodotta da un impianto facciamo un piccolo esempio:

Con un utilizzo di 1,5 m3/min di aria compressa (un compressore da 11 kW) a 7,0 barg, aria aspirata ad una temperatura ambiente di 25°C e una umidità relativa al 60%, avrò un contenuto di umidità in aspirazione di 15,6 gr/Nm3, un contenuto di umidità di 5,60 gr/m3 dopo il refrigerante finale (radiatore lato aria) del compressore e un contenuto residuo di umidità (sotto forma di vapore acqueo) di 0,80 gr/Nm3 dopo l’essiccatore frigorifero con DP di 3,0°C (Punto di rugiada) in pressione.

La condensa prodotta a queste condizioni sarà di 0,5 lt/h.

Lavorando 8 ore/giorno per 5 giorni la settimana ci troveremo da smaltire 80 lt circa di condensa per questo piccolo impianto.

L’acqua di condensa dei compressori è considerata a tutti gli effetti uno scarico industriale.

Contiene quantità variabili di olio (circa 5 ppm di aria compressa) e impurità che la rendono un refluo particolarmente inquinante.

Il D. Lgs. 152/06 vieta lo scarico di condense emulsionate e lo scarico di acqua oleosa, se non preventivamente autorizzate e trattate, e prevede sanzioni amministrative e penali rilevanti in caso di inadempienze.

Tale refluo può/deve essere raccolto, gestito e smaltito da chi lo produce consegnandolo ad un’ azienda specializzata (nel trattamento e smaltimento) come rifiuto pericoloso oppure trattato in loco con uno di questi diversi sistemi di separazione:

1. Separatore Olio/acqua di tipo statico

Sono i separatori più utilizzati, sono in grado di ridurre la concentrazione d’olio nell’acqua fino ai livelli consentiti dalla normativa vigente per lo scarico nelle fognature.

I separatori olio/acqua statici non sono in grado di separare le emulsioni stabili.

Non potendo garantire un flusso costante di condensa ai filtri e non avendo un indicatore di intasamento, non è possibile garantire la qualità dell’acqua in uscita dal separatore.

2. Separatore Olio/Acqua attivo

E’ l’evoluzione del separatore statico, prodotto recente arrivato da pochi mesi sul mercato.

Mentre i separatori tradizionali funzionano secondo il principio di gravità, nel separatore attivo la condensa viene spinta attivamente attraverso le cartucce filtranti.

Un sistema di controllo integrato mostra la capacità residua delle cartucce e monitora il processo di separazione della condensa garantendo la qualità dell’acqua in scarico.

Sempre più richiesto nelle moderne aziende, un’interfaccia modbus consente l’integrazione del separatore in sistemi di monitoraggio e controllo.

3. Separatore Olio/Acqua per emulsioni stabili

In presenza di condensa emulsionata (l’emulsione è una miscela temporaneamente stabile di due fluidi immiscibili) non è possibile utilizzare un normale separatore a filtri ma deve essere trattata chimicamente con apposito impianto.

Questi impianti prevedono l’utilizzo di uno speciale agente flocculante, che incapsula componenti organici non solubili in acqua, come oli o piccole particelle solide, che vengono poi trattenuti dai sacchetti filtranti.

Questo sistema viene utilizzato anche quando la quantità di idrocarburi scaricabili deve essere inferiore ai 10 mg/lt normalmente consentiti (è possibile garantire una quantità inferiore ai 5 mg/lt) oppure in presenza di particolari contaminanti da eliminare.

Nel caso di condense emulsionate è preferibile un test preventivo per verificare la migliore tipologia del materiale splittante da utilizzare.

Arinord è in grado di analizzare il vostro impianto e individuare la soluzione più adatta e una volta stabilita la migliore soluzione, il nostro Staff si occuperà di formulare una proposta economica corredata da relazione tecnica.

In ultimo, ma non per importanza, Arinord si occuperà dell’assistenza tecnica e la manutenzione, anche programmata, con la verifica del buon funzionamento del separatore installato.