Abbiamo recentemente trattato l’argomento della purezza dell’aria compressa, facendo riferimento a un interessante articolo pubblicato da “I Quaderni dell’Aria Compressa”.

Vogliamo riprendere la tematica, entrando nei dettagli della Norma ISO 8573-1, per ribadire quanto il fattore purezza sia fondamentale nelle numerose applicazioni in cui anche la più piccola impurità può causare deterioramenti nei prodotti o danneggiare le apparecchiature di produzione. Ne sono un esempio i settori alimentare, chimico, farmaceutico, ingegneria e tecnologie avanzate dove i contaminanti possono mettere a repentaglio l’intera filiera produttiva.

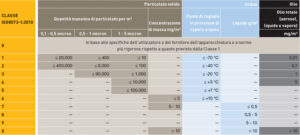

L’ISO8573-1 è lo standard che definisce la quantità di contaminanti consentita in un metro cubo di aria compressa. Indicati come i tre principali contaminanti (particolato solido, acqua e olio), ciascun contaminante è assegnato a una classe diversa.

L’aria compressa, molto spesso impiegata nei processi di produzione è una potenziale fonte di contaminazione.

Gli utilizzatori possono ridurre al minimo questo rischio utilizzando compressori totalmente privi di olio e silicone (Oil-Free) e con un adeguato trattamento dell’aria compressa.

I principali contaminanti

Quali sono gli elementi che influenzano la qualità dell’aria compressa?

Ce ne sono diversi, come il vapore acqueo, il vapore d’olio, le impurità atmosferiche, la ruggine e le incrostazioni e tutti dovrebbero essere assenti oppure presenti in minime quantità dall’aria compressa.

Infatti l’aria compressa altro non è che aria ambiente, appunto compressa. La concentrazione di impurità presente nell’aria aspirata aumenta secondo il rapporto di compressione.

La prima classificazione ISO è data dalla quantità massima di particolato per m3. Il gruppo dei contaminanti solidi comprende, ad esempio, particelle di impurità come polline, fibre di polvere, fuliggine e metalli pesanti. Ogni m3 d’aria atmosferica contiene milioni di particelle di impurità atmosferiche. La maggior parte di queste particelle finisce direttamente nel compressore perché di dimensioni troppo piccole per essere catturate dal filtro di aspirazione.

La maggior parte dei compressori d’aria utilizza olio a scopo di tenuta e raffreddamento.

L’olio è a diretto contatto quando questa viene compressa, i moderni separatori aria/olio installati nei compressori ne fanno passare solo una piccola percentuale (5 mg/m3 per un compressore rotativo regolarmente manutenuto). La miscelazione di questa, anche se minima, quantità di olio con l’acqua presente potrà provocare danni alla distribuzione dell’aria compressa, alle attrezzature di produzione e al prodotto finale.

L’aria aspirata da un compressore è umida (anche in presenza di un clima secco), la compressione e l’aumento della temperatura incrementano la capacità dell’aria di trattenere il vapore acqueo.

In un moderno compressore l’aria compressa, già prima che sia inviata all’impianto, viene raffreddata per un migliore utilizzo. L’abbassamento della temperatura produce la condensazione del vapore acqueo, che insieme ai vapori di olio e agli altri contaminanti creano una condensa liquida aggressiva che può causare corrosione nella distribuzione e problemi ai macchinari e ai prodotti finali.

Dopo la compressione dell’aria ambiente, il calore e l’umidità producono un «climax» ottimale per la proliferazione di microrganismi. La presenza di questi ultimi può procurare elevati danni qualora occorra lavorare in ambienti puliti o addirittura sterili.

I contaminanti possono quindi compromettere gravemente un impianto d’aria o altro gas compresso oltre che inficiare la produzione.

Potremmo considerarli al pari di una tempesta di acqua e polvere moltiplicata per la pressione di lavoro (barg).

Le particelle disperse, sebbene siano quasi invisibili a occhio nudo, diventano invece un potente concentrato quando si trovano in pressione nell’impianto. È quindi importante mantenere un’ elevata qualità dell’aria consona all’utilizzo finale.

La qualità dell’aria compressa e le classi di purezza

La Norma ISO8573-1 specifica la quantità ammessa dei tre principali contaminanti (particelle solide, acqua e olio) per metro cubo di aria compressa.

-La classe di qualità è definita da tre numeri (al decrescere del numero aumenta la qualità) ognuno relativo a:

-Particolato Solido – numero delle particelle

-Acqua – Punto di Rugiada in pressione

-Olio totale – misurato in milligrammi/metro cubo

Attualmente la Norma non considera i valori limite per il contenuto degli altri contaminanti.

É importante ricordare come, specialmente in taluni settori quali l’alimentare, il farmaceutico o il chimico a titolo d’esempio, l’aria compressa utilizzata direttamente a contatto con i prodotti per determinate lavorazioni, deve essere adeguatamente trattata e monitorata (esempio le procedure HACCP per l’igiene alimentare) al fine di garantire che non rappresenti un rischio di contaminazione.

Disponendo di una gamma completa di prodotti per la produzione e il trattamento dell’aria compressa, Arinord è in grado di dare soluzioni per raggiungere qualsiasi livello di purezza, anche Certificato, stabilito dalla ISO8573-1 con ridotti costi di proprietà, ma ad elevata efficienza energetica, consentendo quindi la massima produttività e redditività.